研究開発

当社の独自技術

1.規則的多孔性物質

当社は、分子レベル(0.2~2ナノメートル)で細孔を持つ結晶、規則的多孔性物質を作る技術を保有しています。

合成ゼオライトは、規則的多孔性物質の代表例です。合成ゼオライトは、ガソリン製造など現代の生活に必須の触媒として用いられています。また、高温燃焼時に発生する窒素酸化物(NOx)を無害な窒素に還元する触媒として、ガソリン車、ディーゼル車に搭載されています。また、発電所などの固定発生源用にも設置されています。

有機金属構造体(Metal Organic Framework, MOF)は、金属をコアとし、コアとコアをつなぐリンカーとして有機物からなる規則的多孔性物質です。MOFは、1997年頃にゼオライトの2倍以上という驚異的な吸着容量持つことが示されたことから注目を集め、研究が盛んになりました。

当社は、このような規則的な構造をもつ物質、結晶の純度を高くする技術を保有しています。

多孔性物質のうち分子レベルで均一の細孔をもつものは、結晶構造を有します。結晶は原子の配列が規則的に繰り返されているのですが、この繰り返しが多いことを結晶化度が高いといいます。結晶化度が高い多孔性物質は、触媒や吸着材としての選択性が高くなるだけでなく、安定性が高くなる傾向があります。

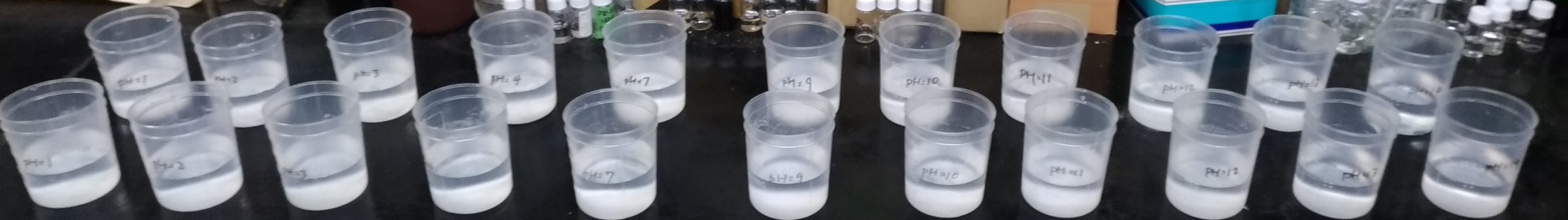

2.晶析技術

晶析技術は、結晶を安価に大量に製造する技術です。当社のキーテクノロジーは、晶析技術といえるでしょう。

晶析現象は、過飽和度を推進力として、核発生現象と成長現象が同時に進行する固液(あるいは気液)界面の物質移動現象です。界面の面積は、結晶の粒径が小さいほど広くなり、単位時間当たりの生産速度が高くなります。一方で、結晶粒径が小さいと、その後の固液分離が難しくなります。このバランスを計算してプロセスを最適化する手法(豊倉設計理論)を利用して、晶析装置の設計を行っています。この手法は、数万倍のスケールアップの実績があり、実験室で適切なデータを取得すれば、実装置を設計することができます。

3.量産化技術

実験室レベルで結晶を作ることができても、スケールアップすることは、容易ではありません。当社のキーテクノロジーは、化学工学的手法(豊倉設計理論を含む)でスケールアップする技術です。

この技術により、装置内の核発生現象と結晶成長現象を数値化して、所望の粒径分布と生産速度を設計します。

晶析装置は、一回ごとに原料を仕込むバッチ式と連続的に原料を供給する連続式があります。

回分式は、少量の生産や精密に組成を制御したい場合に用いられます。連続式は、大量かつ安価に生産したい場合に用いられていました。

1990年頃に登場したマイクロリアクターは、連続式の概念を大きく変化させ、少量であっても適用でき、バッチサイズが自由に決められること、スケールアップではなくナンバリングアップによって大量生産が可能となることから、現在も積極的に研究されています。

1960年頃までは、晶析は静置溶液中で種結晶を一粒ずつゆっくり成長させる方法が主流でしたが、化学工学的な晶析技術では、攪拌によって物質移動速度を安定的に増大させる方法がとられ、劇的な生産効率の向上がはかられました。以降、攪拌操作は晶析に必須の操作となりました。攪拌操作をスケールアップするための基準は複数あって、全ての基準を同じにしてスケールアップすることはできません。これが、晶析プロセスのスケールアップを困難にしています。

当社は、静置式のバッチ反応から、連続式マイクロリアクターまで、幅広い量産化技術を保有していて、目的に応じて装置選定をしています。

4.評価技術

結晶のもつ規則的な構造がどのくらい繰り返されているかは、触媒や吸着材としての性能を決定する重要な指標です。

この指標を結晶化度と呼んでいますが、その測定方法は、複数あり、当社は、全ての技術について、専門的な手法を保有しています。

特に、高度な手法については、大学・研究所と連携して、実施することができます。